Algorithmen für die Fabrik

Historische Daten zur

Rüstzeitprognose nutzen

Bild: ©Kadmy/stock.adobe.com

Die Planung der Fertigung kann immer nur so gut sein, wie die Vorgaben und Annahmen auf denen sie basiert. Künstliche Intelligenz macht aus starren Vorgaben dynamische Prognosen. Damit wird auch die Planung deutlich realistischer.

Bei vielen Unternehmen bilden Manufacturing-Execution-Systeme zusammen mit ERP-Anwendungen das digitale Rückgrat der Fabrik und der damit verbundenen Produktionsprozesse. Ein zentraler Aspekt in beiden Systemen ist die Planung der Fertigung. Dafür wird im ERP-System auf eine Reihe von Vorgabewerten zurückgegriffen, um eine Grundlage für die zu berücksichtigende Bearbeitungsdauer eines Vorgangs und für die Übergangszeiten zwischen zwei Vorgängen eines Auftrags zu haben. Am Beispiel dieser Vorgabewerte – speziell an der Rüstzeit – lässt sich der Nutzen von künstlicher Intelligenz (KI) im MES verdeutlichen.

Herkömmliches Vorgehen

Im einfachsten Fall wurde die Rüstzeit bisher manuell gemessen (REFA-Vorgehen). Wird bereits ein MES eingesetzt, kann die Rüstzeit natürlich auch aus den erfassten Ist-Zeiten ermittelt werden. Ausreißer sollten dabei stets eliminiert werden bzw. gewichtet einfließen. Die eigentliche Komplexität bei der Rüstzeitermittlung entsteht jedoch durch die Kombination diverser Einflussfaktoren: abhängig vom verwendeten Werkzeug kann die Rüstzeit für ein Produkt variieren, Farbwechsel vergrößern oder verkleinern die Rüstzeit, gegebenenfalls sind weitere Faktoren zu berücksichtigen. Ein MES deckt diese Variabilität oftmals mit integrierten Funktionen ab, in der die Übergänge mit zeitlichen Zu- oder Abschlägen gepflegt und dann bei der Feinplanung berücksichtigt werden können. Abhängig von der Anzahl der Einflussfaktoren resultieren daraus oftmals kaum noch zu überblickende Stammdatenuniversen. Genau an diesem Punkt könnte künstliche Intelligenz die Spielregeln verändern.

Zeitgemäßes Vorgehen mit KI

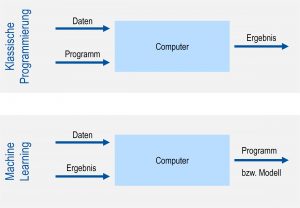

Durch KI – speziell durch Machine Learning – kann die Rüstzeit auf der Basis historischer Daten vorausgesagt werden. Grundlage hierfür bildet der Paradigmenwechsel zwischen der klassischen Programmierung und Machine Learning. War bei der klassischen Programmierung ein detailliertes Verständnis des abzubildenden Sachverhalts und seiner Einflussfaktoren notwendig, um aus Eingangsdaten mit Hilfe des erstellten Programms Ergebnisdaten zu erzeugen, entfällt das aufwendige und restriktive Verständnis des Sachverhalts und seiner Einflussfaktoren durch den Einsatz von Machine Learning. Auf der Basis historischer Daten aus dem MES (wie lange hat das Rüsten bezogen auf die Kombinationen aus Artikel, Maschine, Werkzeug, ? unter Berücksichtigung der Schicht, ? tatsächlich gedauert) wird das ‚Programm‘ erstellt, welches man bei Machine Learning auch als Modell bezeichnet. Durch die Verwendung historischer Daten bei der Modellerstellung können diese auf ihre Eigenschaft als Einflussfaktor untersucht werden. Eine Dokumentation all dieser Faktoren im MES wäre in den meisten Fällen aufgrund der Komplexität kaum sinnvoll. Für viele Unternehmen würde die Ausweisung der tatsächlichen Einflussfaktoren auf Basis der historischen Daten schon einen Mehrwert darstellen.

Paradigmenwechsel: von der klassischen Programmierung zu Machine Learning (Bild: MPDV Mikrolab GmbH)