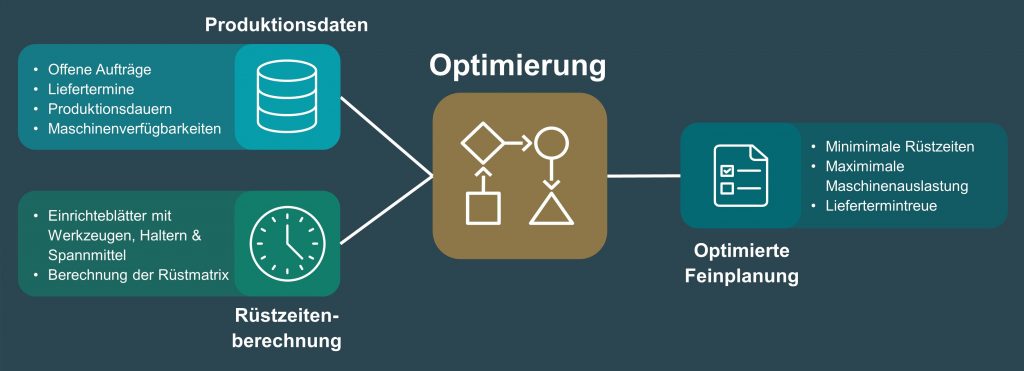

In der Formel-1 ist der Boxenstopp der Moment, auf den es zeitlich ankommt. In diesen Sekunden kann der teure Rennwagen nämlich nicht fahren und der Pilot eben nicht das tun, wofür er im Grunde bezahlt wird: als Erster über die Ziellinie kommen. Daher ist es nicht verwunderlich, dass diese Stopps nur so kurz und selten wie möglich, gleichzeitig aber auch so lange und häufig wie nötig sein dürfen. Ähnlich verhält es sich im produzierenden Gewerbe. Teuer erstandene Produktionsmaschinen sollen maximal ausgelastet werden. Sowohl beim Boxenstopp als auch den Rüstzeiten gilt: Eine stillstehende Maschine kostet Geld. Sehr viel Geld sogar, schließlich lässt sich während den Umrüstungen nicht produzieren. Je länger eine Maschine stillsteht, desto mehr Produktionsressourcen ruhen ungenutzt – zudem ist die Produktion von kleinen Losgrößen sehr aufwendig. Nicht zu vergessen ist der hohe Personalaufwand und die Personalkosten, die mit solch einer Umrüstung einhergehen. Bis heute ist die Rüstzeitdispositon im klassischen Sinne ein manuelles Geschäft. Die Planung des Fertigungsprozesses wird von Mitarbeitern des Unternehmens durchgeführt. Dazu müssen sie die offenen Aufträge, deren Liefertermine sowie die jeweilige Produktionsdauer und die Maschinenverfügbarkeiten im Blick behalten. Es gilt also bereits einiges zu beachten und zu planen. Mithilfe langjähriger Erfahrung und der daraus resultierenden Intuition lässt sich diese Aufgabe für eine oder zwei Maschinen noch mit menschlicher Brainpower erledigen. Ob das jedoch überhaupt noch effektiv ist, steht auf einem anderen Blatt. Aber spätestens, wenn wir von mittelständischen Unternehmen reden, stößt dieser Ansatz an natürliche Effizienzgrenzen. Alle Prozessparameter stets in Echtzeit parat und im Überblick zu haben, ist heute fast unmöglich. Statt dass die Maschinen möglichst effektiv vor sich hinruckeln, stapeln sich Papiere mit Aufträgen und Ordner mit Einrichteblättern zu Werkzeugen, Haltern und Spannmitteln auf den Schreibtischen der Verantwortlichen.

KI als objektive Entscheidungsgrundlage

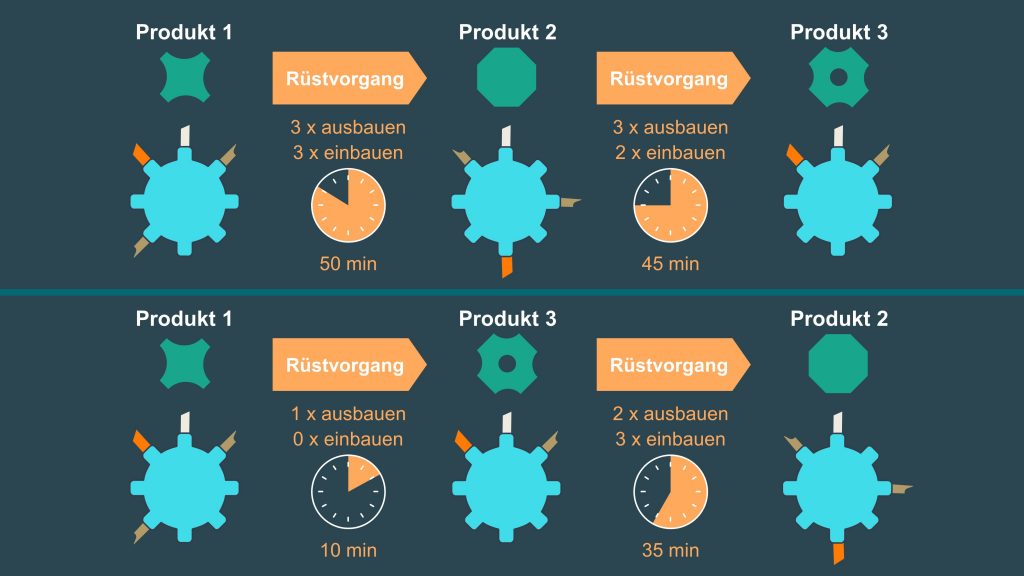

Genau an diesem Punkt kann die Kollegin KI helfen. Denn, wenn es darum geht, rationale Entscheidungen zu treffen, welcher Auftrag wann und mit welchen Maschineneinstellungen erledigt werden soll, kommt es nicht auf Intuition, sondern nur auf Logik und Effizienz an. Um im Bild des Einstieges zu bleiben: Künstliche Intelligenz hilft, den Boxenstopp erheblich zu verkürzen. Der F1-Bolide kann länger auf der Rennstrecke bleiben. Aber wie macht die Kollegin KI das? Zuerst berechnet sie die individuellen Rüstzeiten zwischen allen anstehenden Produktionsaufträgen, um bei der Planung individuelle Werkzeugbelegungen zu berücksichtigen. Bei 100 Aufträgen sind das bereits 10.000 Kombinationen. Die KI gleicht diese Daten ab und erstellt dann automatisiert die effizienteste Produktionsreihenfolge für die verfügbaren Maschinen. Jede Produktion hat jedoch individuelle Planungskriterien – der Auftrag für einen wichtigen Kunden muss vorrangig erledigt werden, eine Maschine steht ungeplant still oder ein Werker ist krank. Diese Daten lassen sich ebenfalls erfassen, um sie bei der Produktionsplanung dann zu berücksichtigen, selbst für erfahrene Experten ein aufwändiger Prozess, nicht jedoch für eine KI. Im Handumdrehen berechnet sie einen Produktionsplan für hunderte oder tausende Aufträge. Die Vorteile einer KI-basierten Rüstzeitoptimierung sind:

• erhöhte Maschinenverfügbarkeit durch die Reduktion der Rüstzeiten

• Zeiteinsparung durch den Wegfall manueller Planung

• mehr Transparenz über die Prozesse durch

eine zentrale Datenhaltung.

Die Praxislösung

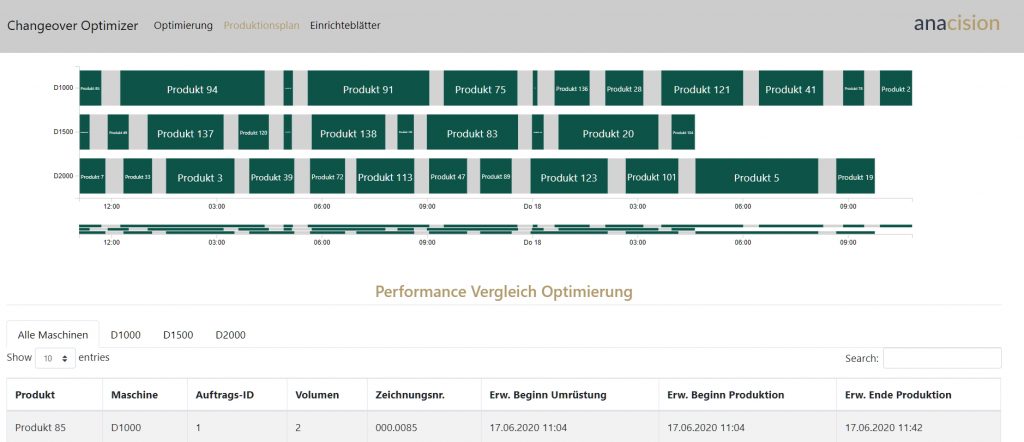

Das Unternehmen Anacision arbeitet seit dem vergangenen Sommer mit dem Spezialisten für Werkzeugsysteme ESA Eppinger zusammen. Nach einer anfänglichen Konzeptionsphase wurde im nächsten Schritt ein erster Prototyp gebaut, aus dem heraus dann ein erstes Minimum Viable Product entstand. Der MVP-Rüstzeitoptimierer verbessert schon jetzt den Produktionsplan basierend auf den Rüstzeiten. Zudem ermöglichen standardisierte Schnittstellen eine Steuerung der Einrichteblätter und Produktionspläne. Die durch das Umrüsten bedingten Stillstandzeiten reduzierten sich daraufhin um 35 Prozent. Dadurch ließen sich pro Woche rund ein halber Arbeitstag einsparen. Darüber hinaus wurden bereits über 2.000 Einrichteblätter digitalisiert. Aktuell stehen nun die nächsten Entwicklungsschritte an. Aus dem MVP wird ein fertiges Produkt, das sich dann auf andere Fertigungstechniken ausweiten lässt. Zudem bietet es die Möglichkeit, weitere Optimierungsziele wie das Lieferdatum und die Werkzeugverfügbarkeit einzubinden. Weitere standardisierte Schnittstellen zu vorhandenen ERP- und MES-Lösungen folgen. Grundsätzlich konnte das Vorgehen dabei auf vier Schritte hin verbessert werden:

1. standardisiertes Einlesen der Einrichteblätter

2. Konfiguration der Maschinen im System und Anpassung auf die Besonderheiten der Produktion

3. Ausrichtung der Anpassung auf die Ziele

der Produktionsplanung

4. Integration in die Systemlandschaft oder die Bereitstellung von geeigneten Schnittstellen.

Dieses Vorgehen hat sich nicht nur bewährt, sondern spart den Unternehmen einiges an Kapital. Schließlich kosten stillstehende Maschinen eine Menge Geld. Mit Blick auf die Rüstzeitoptimierung lässt sich sogar besser sagen: Stillstehende Maschinen verschwenden Geld, genauer gesagt etwa 3,3Mrd.€ jährlich im deutschen Mittelstand. Das geht aus einer Fallstudie von Anacision in Zusammenarbeit mit ESA Eppinger hervor. Alleine mit Blick auf die Post-Corona-Depression, unter der in den kommenden Monaten einige Industrieunternehmen leiden werden, ist die Rüstzeitoptimierung eine smarte Methode die Effizienz der eigenen Produktion mit Hilfe einer angepassten KI-Lösung zu erhöhen.