Autonomiestufen für künstliche Intelligenz

Von manuell

bis vollautonom

Die Fähigkeiten von künstlicher Intelligenz eröffnen immer neue Möglichkeiten, den Menschen zu unterstützen. So kann auch die industrielle Produktion zunehmend autonom stattfinden. Doch wie lässt sich diese Art von Produktion zukünftig gestalten? Hier hilft eine neue Kategorisierung in manuelle bis vollautonome Autonomiestufen weiter.

Bild: Plattform Industrie 4.0

Bisher hat der Mensch Anforderungen an industrielle Prozesse organisiert und bearbeitet. Doch das ändert sich. Zukünftig hilft künstliche Intelligenz dabei, Fertigungsstrategien der industriellen Produktion zu verbessern. Dabei sind KI-Technologien aus Sicht der Industrie als Methoden und Verfahren zu verstehen: Die Umwelt wahrnehmen, das Wahrgenommene verarbeiten, selbstständig Probleme lösen, neue Lösungswege finden, Entscheidungen treffen, aus Erfahrung lernen, dadurch bei Aufgaben besser werden und handeln. All das können technische Systeme durch KI. Beim KI-Einsatz steht Autonomie im Vordergrund – vor allem bei industriellen Vorgängen, die heute noch viel kognitive Leistungsfähigkeit benötigen. Der Mensch soll stärker in seinen Handlungen unterstützt werden und weniger in ähnliche oder sich wiederholende Abläufe eingreifen müssen. Die Vorteile liegen auf der Hand. Autonomie senkt die Kosten, spart Zeit, verbessert die Qualität und erhöht die Robustheit industrieller Prozesse. Gleichzeitig ermöglicht Autonomie aber auch, Produktionsabläufe von Grund auf neu zu gestalten, die eigenen Produkte und Dienstleistungen durch oder mit KI anzureichern und neuartige Geschäftsmodelle zu implementieren. Dabei ist es unabdingbar, nur solche KI-bedingten Entscheidungsfindungen zuzulassen, die in vorgegeben Systemgrenzen ablaufen.

Gradmesser des autonomen Handelns

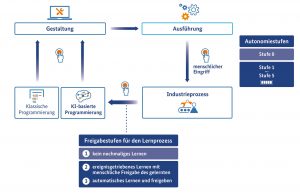

Doch wie stark sind autonome Prozesse in der industriellen Automation ausgeprägt? Autonom ist hierbei ein Prozess, der vom Menschen unabhängig Funktionen ausführt. Der Mensch gibt die Systemgrenze und eine Ergebniserwartung vor. Die erreichte Autonomie wird in den Autonomiestufen sichtbar. Diese ordnen den Umfang des autonomen Handelns und der Autonomie ein sowie die Interaktion mit dem Umfeld und die Verantwortung für die Entscheidungen. Die Kategorisierung stuft KI-bedingte Gestaltungsmöglichkeiten von rein manuellen bis zu vollständig autonomen Prozessen ein. Sie stammt aus einer Zusammenarbeit der Plattform Industrie 4.0, ihren Arbeitsgruppen, der Plattform Lernende Systeme sowie der Begleitforschung zum Technologieprogramm Smart Service Welt II des BMWi. Autonomiestufen können den generellen Zustand eines Systems beschreiben. Sie können aber auch verwendet werden, um den angestrebten Zustand eines Systems in Zukunft zu formulieren. Um eine gewisse Autonomiestufe zu erreichen, benötigt man Intelligenz. Diese basiert auf Erfahrungswissen und daher erscheinen KI-Technologien gut geeignet, entsprechende Fähigkeiten bereitzustellen.

Wie viel Verantwortung hat der Mensch?

Die Rolle des Menschen und der Umfang der automatisierten Aufgaben im Wertschöpfungsprozess sind die Grundlage der Autonomiestufen. So beschreibt die Autonomiestufe 0 den Betrieb einer industriellen Produktion ohne KI-basierte Automatisierung. Der Mensch hat die volle Kontrolle und Verantwortung, wobei sogar eine umfangreiche, einfache Automatisierung vorhanden sein kann. Dagegen beschreibt Stufe 5 einen vollständig autonomen Betrieb der Produktion unter KI-Führung. Das KI-System übernimmt die gesamte Entscheidungsfindung und Ausführung. Die Stufen 1 bis 4 beschreiben dementsprechend die Abstufungen dazwischen. Die Beschreibung der Autonomiestufen weist einen kontinuierlichen Übergang der Verantwortung des Anlagenbetriebs vom Menschen hin zum autonomen System aus. In den Stufen 0 bis 2 besteht eine gewisse Fähigkeit zu autonomen (Teil-)Handlungen. Diese sind jedoch in ihrem Umfang begrenzt und der Mensch hat jederzeit die aktive Kontrolle und trägt die Verantwortung. In den Stufen 4 und 5 übernimmt das System die Verantwortung – zunächst für Teilbereiche und Teilaspekte, dann für die komplette Anlage. Der Mensch spielt größtenteils eine passive Rolle. Stufe 3 beschreibt eine Übergangssituation, in der der Mensch gewisse Entscheidungen des Systems noch bestätigt. Die Stufen 3 bis 5 setzen hohe Ansprüche an die Zuverlässigkeit des Systems voraus. Daher gibt es beim Übergang von Stufe 2 zu Stufe 3 eine wichtige Randbedingung: Das System muss seine Wirkumgebung überwachen, um z.B. auf unvorhergesehene Einflüsse reagieren zu können

Gestalten und Ausführen

Der Einfluss von KI auf industrielle Vorgänge lässt sich in zwei Phasen einteilen: Bei der Gestaltung werden Entscheidungen getroffen und Regeln erstellt. Hier sind die Fähigkeiten für Entscheidungen erheblich, die bei der Programmerstellung festgelegt werden. Bei der Handlungs- und Regelausführung dagegen geht es um die Umsetzung der Entscheidungen in Handlungen. Bei der KI-unterstützten Phase der Gestaltung wird das System durch initiales Lernen trainiert. Für den Lernvorgang nutzt die KI einen umfangreichen Daten- und Informationspool. Er wird zusammen mit klassisch programmierten Teilbereichen zur Ausführung eines Industrieprozesses gebracht. Der für den Regelteil Ausführung maßgebliche KI-Einfluss lässt sich anhand der beschriebenen Autonomiestufen einteilen. Das Ziel ist klar: Der Einsatz von KI-basierter Programmierung soll Prozesse der Industrie 4.0 verbessern. So wird für Menschen Zeit frei, die sie z.B. für die kreative Planung intelligenter Abläufe nutzen können. Menschen sollen nicht ersetzt werden. Sie sollen vielmehr ihren Ideenreichtum für neue Herangehensweisen an technische Vorgänge nutzen können. Künstliche Intelligenz als Werkzeug des Menschen schafft hierfür neue Perspektiven. So kann KI ein zentraler Baustein der vierten industriellen Revolution werden. n