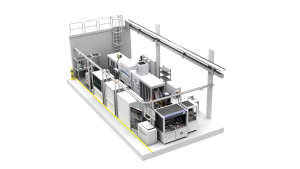

Bild: Elisa Smart Factory

Als der Tesla-Gründer Elon Musk 2017 in der Öffentlichkeit über die Gewinnprognose des Unternehmens sprach, bat er: „Kann sich bitte jemand einen Durchbruch bei Batterien einfallen lassen? Wir würden uns sehr freuen!“ Seine Ansichten spiegeln die Komplexität der Herausforderung wider, die sein Unternehmen zu meistern versucht. Einen Beitrag dazu haben jetzt die Datenwissenschaftler des finnischen Unternehmens Elisa geleistet. Ihnen ist es gelungen, den Ertrag der Batteriezellenproduktion um 16 Prozent zu steigern, indem sie die Fertigungsqualität prognostiziert haben.

Nur im Grunde einfach

Die Herstellung von Lithium-Ionen-Batteriezellen für Elektroautos ist im Grunde ein einfaches Verfahren. Anoden- und Kathodenelektroden werden in mehreren einzelnen Teilprozessen aus einer Mischung verschiedener Rohstoffe hergestellt und dann in Batteriezellen verpackt, die mit dem Elektrolyten gefüllt, versiegelt und damit verschlossen werden, bevor sie für Leistungstests zum letzten Schritt der Produktion weitergegeben werden. Der Prozess ist jedoch viel komplizierter. Eine Hauptherausforderung bei der Herstellung von Batteriezellen besteht darin, dass die endgültige Qualität der hergestellten Zellen erst nach langwierigen End-of-Line-Tests überprüft werden kann. Die Durchführung des Tests kann bis zu drei Wochen dauern. Erst danach kann der Hersteller ermitteln, ob ein fertiges Batteriezellenprodukt für die Herstellung von Batteriepacks weiterverwendet werden kann, oder ob es als Sondermüll entsorgt werden muss. Ausrangierte Batteriezellen können nicht recycelt werden, was zur Folge hat, dass knappe, nicht erneuerbare und teure Rohstoffe wie Lithium, Kobalt, Nickelsulfat, Kupfer, Aluminium und Graphit in diesem Prozess vergeudet werden. Der globale durchschnittliche First Time Yield (FTY) für Batteriezellen wird auf eine Höhe von 15 Prozent geschätzt, was die Herstellung von Batteriezellen teuer und langsam macht.

RWTH forscht praxisnah

Im eLab, dem Forschungszentrum für Elektromobilität an der RWTH Aachen, wurde diese Qualitätsherausforderung als wichtiges Thema identifiziert, das einer kosteneffizienten Herstellung im Weg steht und die Einführung umweltfreundlicher Elektroautos verlangsamt. eLab und das Data-Scientist-Team von Elisa Smart Factory arbeiten auf der Suche nach besseren Herstellungsverfahren für Batteriezellen zusammen.