Industrielle Prozesse erzeugen große Datenmengen. Da diese zunehmend auch über das Internet miteinander verknüpft werden, steigt die Anzahl der Daten exponentiell an. Mithilfe von Analytics-Software können diese Daten für prädiktive Aussagen genutzt werden. Gerade in Bezug auf Big Data ist die Methode der Prädiktiven Analytik (Predictive Analytics) inzwischen unerlässlich geworden. Dadurch können eventuelle Probleme frühzeitig erkannt werden bzw. Änderungen an Abläufen oder Produktionsverfahren virtuell durchgespielt werden. Ein zentraler Bestandteil der prädiktiven Analytik ist der digitale Zwilling. Er ist das digitale Äquivalent eines physischen Objekts oder eines Systems, wobei beide miteinander vernetzt sind. Dies reicht bis hin zur Darstellung von miteinander verknüpften Dingen und zur Unterstützung von Datenanalyse – nahezu in Echtzeit. Die generierten Daten formen einen digitalen Fußabdruck, der sich bei einem Produkt beispielsweise von der Entwurfsphase über die Entwicklungsphase bis zum Ende des Produktionszyklus erstreckt. Die durch einen digitalen Zwilling erhobenen Daten können nach verschiedenen Kriterien verarbeitet und ausgewertet werden.

Produktionsdaten als Schatz

Fabrikbetreiber werden durch digitale Zwillinge befähigt, mögliche Szenarien zur Vorhersage von Ergebnissen zu simulieren. Da dies virtuell geschieht, wird die Produktion dadurch nicht beeinträchtigt. Und so funktioniert das Prinzip: An der realen Maschine sind Sensoren installiert, die permanent Daten produzieren. Der digitale Zwilling kann somit der Zustandsüberwachung dienen. Die Überwachung und Analyse der Fertigung in Abhängigkeit zu den gefertigten Produkten bietet die Möglichkeit, Rückschlüsse für Produkt- oder Prozessverbesserungen zu ziehen. Darüber hinaus lassen sich häufig neue Dienstleistungen auf Grundlage der Erkenntnisse entwickeln.

Augmented Reality im Werk

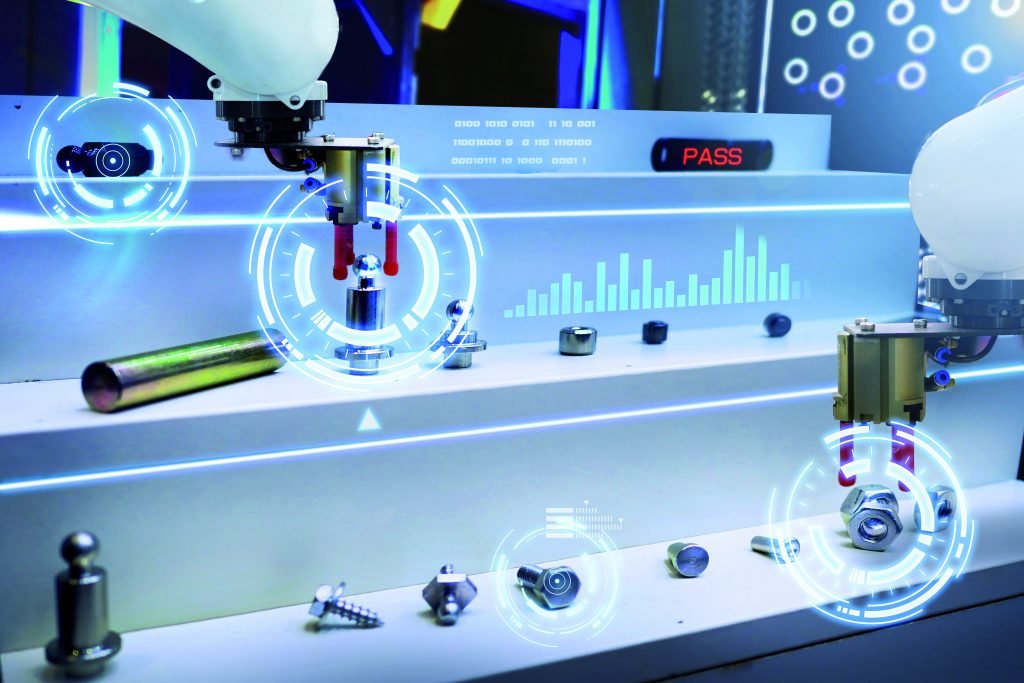

Der digitale Zwilling bietet Nutzern zudem die Möglichkeit, Augmented Reality-Technologie einzubinden. Bei Augmented Reality wird nicht nur ein Computerbild angezeigt, sondern digitaler Inhalt auf das Bild etwa einer echten Maschine projiziert. Im Konzept einer Augmented Virtual Factory werden digitale Informationen aus 2D- oder 3D-Modellen, Sensordaten und Algorithmen mit der realen Produktionswelt in Kontext gesetzt. Der Technologiemix unterstützt Mitarbeiter etwa bei der Ursachenanalyse von Anlagenproblemen durch die Verknüpfung von Daten aus der Echtzeitüberwachung mit historischen Daten. Die 2D- oder 3D-Animation visualisiert unter anderem Störmeldungen und kann somit den Sprung zum Ursprung des Problems beschleunigen. Die Augmented Reality ist insofern gut für industrielle Anwendungen geeignet, dass sie zwar Informationen, Grafiken und andere Daten einblendet, aber gleichzeitig die reale Welt abbildet. Diese Technologie kann für Arbeitsanweisungen, Reparatur- und Wartungsaufgaben, aber auch zahlreiche andere Aufgaben eingesetzt werden. Beispielsweise unterstützt sie die Qualitätskontrolle durch die Visualisierung von ansonsten verdeckten Komponenten. Die Technologie kann auch auf einem Tablet oder Smartphone genutzt werden.

Edge Computing

Bei aktuellen Optimierungsprojekten spielt gerade die Datenanalyse eine zentrale Rolle. Die Echtzeitverfügbarkeit von Daten ist dabei insbesondere wichtig, wenn Veränderungen an Werten den digitalen Zwilling beeinflussen. In solchen Szenarien werden die Latenzzeiten zum Faktor, der über den Nutzen einer industriellen KI oder von videobasierten Produktionsassistenzsysteme mitentscheidend. Anwendungen dieser Art sind der Grund, warum das Handlungsfeld Edge Computing samt zahlreicher neuer Software- und Hardwareprodukte aktuell rasant an Bedeutung gewinnt. Diese robuste Hardware-Layer in der Nähe des Maschinenparks ist dafür gemacht, vergleichsweise große Datenmengen mit niedrigen Latenzen zu verarbeiten. Neben der schnellen Prozessierung von Daten im Werk selbst, reduzieren sich der Datendurchsatz und die Bandbreitebelegung im nachgelagerten Netzwerk.Viele der Anfangs geschilderten Szenarien profitieren deutlich von dieser maschinennahen IT-Infrastruktur, einige sind ohne sie sogar überhaupt nicht umsetzbar.