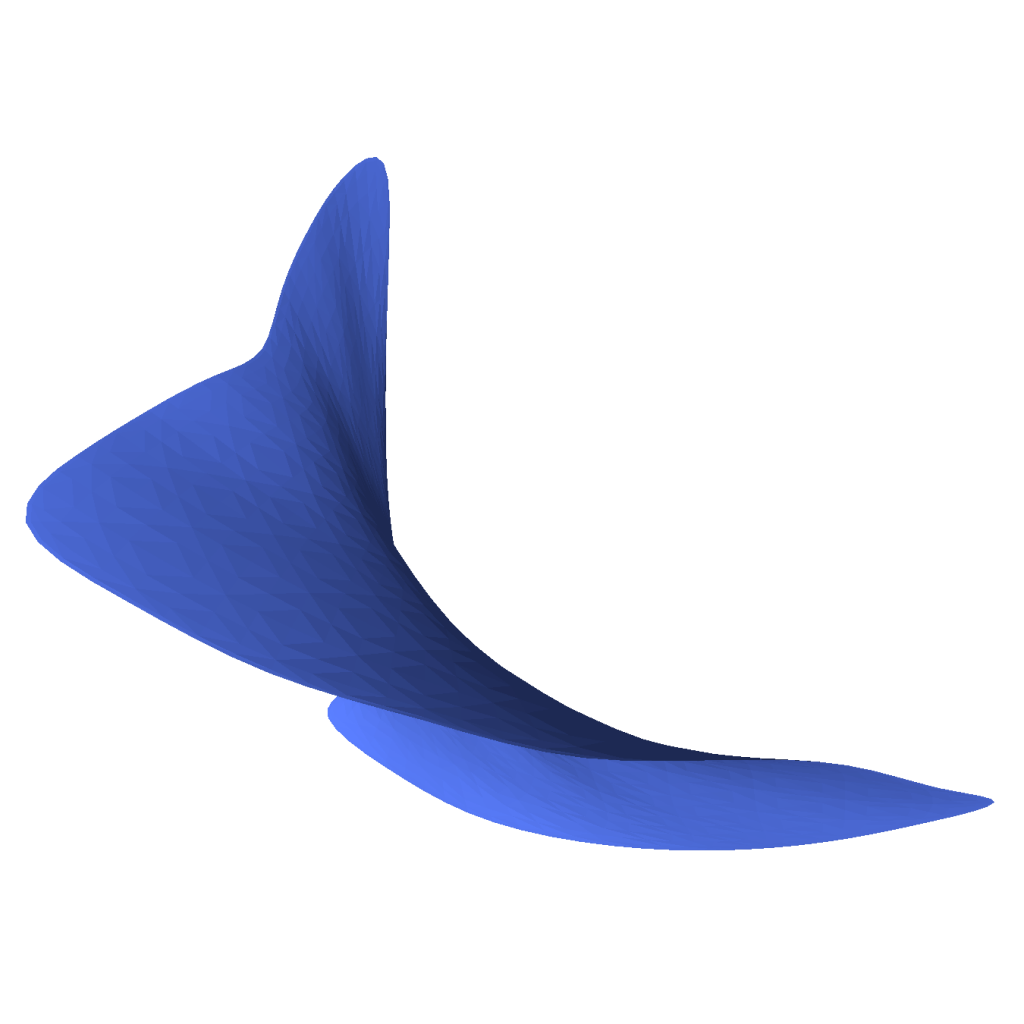

1c – Bild: Volume Graphics GmbH 1c Drei Beispiele simulierter Defekte in CT-Aufnahmen in Aluminiumgussbauteilen als Polygonnetze: Gasporen (l.) in sind eher rund, Lunker (m.) eher zackig mit vielen Ecken, andere Hohlräume (r.) oft flach und gekrümmt. In das Training des künstlichen neu – Bild: Volume Graphics GmbH

Referenzmodelle nicht nötig

Erstes Fazit: Die Deep-Learning-Methode ist bei geringeren Auflösungen und schlechteren Datenqualitäten weit treffsicherer als herkömmliche Methoden und entlastet den Nutzer von der Abstimmung vieler Scan- und Analyseparameter. Sie liefert zuverlässigere Fehleranalysen und fördert generell kleinere Defekte zu Tage.

Zurück zur Inline-Situation mit ihren knappen Prüfzeiten. Die Anwender greifen häufig zu Referenzmodellen von Gutbauteilen für Soll-Ist-Vergleiche. Auf diese Weise lassen sich Abweichungen sicher erkennen. Wenn sich die Bauteile aber ändern, etwa durch Abweichungen im Gießprozess, durch Streuungen in der Werkstoffqualität oder bestimmter Prozessparameter, ist diese Vorgehensweise problematisch und macht Nachbewertungen notwendig. Nachbewertungen in einer Größenordnung von 20 bis 25% sind in der Praxis die Regel.

Zweites Fazit: Die Deep-Learning-Methode funktioniert referenzlos und damit zu jeder Zeit und mit allen Bauteilen in gleicher Weise effektiv. Sie macht Nachbewertungen weitgehend überflüssig. Volume Graphics plant bereits, die Methode in künftige Releases der Analysesoftware zu implementieren. Das Training des KNN werden die Heidelberger CT-Spezialisten vornehmen. Neben den beschriebenen Grundzügen des Ansatzes wird dann auch eine Klassifizierung der Defekte enthalten sein. Dem Anwender darf also ein leistungsstarkes Werkzeug erwarten, mit dem er viel Zeit und Kosten sparen kann. n @Kontakt _FA: over Union (IoU)

Die Intersection over Union (IoU) zeigt in Prozent, inwieweit die Vorhersagen der KNN voxelgenau mit den realen Annotationen, der Ground Truth, übereinstimmen. Dem Diagramm oben liegt ein Evaluierungsdatensatz mit 54 Defekten zugrunde. Eine niedrige IoU, bedeutet, dass bei der Beantwortung der Ausgangsfrage („Welche Voxel gehören zum Defekt, welche nicht?“), viele Voxel falsch interpretiert wurden. Dies kommt auch bei der herkömmlichen Experten-Annotation sehr häufig vor. Der Wahrscheinlichkeits-Schwellenwert auf der X-Achse (0 = kein Defekt, 1 = Defekt) zeigt, stark vereinfacht gesprochen, dass die Deep-Learning-Methode die robusteren Ergebnisse liefert. Der Übergang Defekt/nicht Defekt ist schärfer. Die klassische Vorgehensweise zeigt im Vergleich dazu eine große Streuung.

Die Probability of Detection (PoD) zeigt, dass die Deep-Learning-Methode kleinere Defekte findet als der klassische filterbasierte Ansatz. Auf der X-Achse sind die Defektgrößen nach Anzahl der Voxel aufgetragen. Bereits bei weniger als 4 Voxeln steigt die Kurve schnell an. Ab einer Defektgröße von etwa 5 Voxeln findet das KNN so gut wie 100% aller Defekte. Die klassische Methode wird erst später fündig und kommt in keinem Falle auf 100%. Getestet wurde der Zusammenhang mit einem schwer zu detektierenden Datensatz mit geringen Kontrasten und hoher Artefaktbehaftung. Ein besseres Abschneiden des filterbasierten Ansatzes wäre möglich, aber nur mit entsprechendem Aufwand (hohe Auflösungen, lange Scanzeiten, lokale Filteranwendung auf Regions of Interest usw.).